随着工业4.0浪潮的推进,智能工厂已成为制造业转型升级的核心目标。在这一进程中,设备管理系统与信息系统集成服务如同两大关键引擎,共同驱动着生产体系向数字化、网络化、智能化迈进。它们不仅是技术工具,更是优化资源配置、提升运营效率、保障生产稳定的战略基石。

一、设备管理系统:智能工厂的“神经系统”

设备管理系统在智能工厂中扮演着“神经系统”的角色,负责对生产设备进行全生命周期的监控、维护与管理。其重要性体现在以下几个方面:

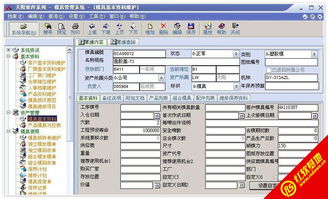

- 提升设备综合效率(OEE): 通过实时采集设备运行数据(如状态、能耗、故障代码),系统能够精准分析设备利用率、性能率和合格品率,识别瓶颈环节,从而制定优化策略,减少停机时间,显著提升整体生产效率。

- 实现预测性维护: 基于物联网传感器与数据分析,系统能够预测设备潜在故障,变“事后维修”为“事前维护”。这不仅能避免非计划停机导致的生产损失,还能延长设备使用寿命,降低维护成本。

- 保障生产安全与质量: 系统可对设备运行参数进行持续监控与预警,确保其在安全、稳定的工况下运行。通过追踪设备工艺参数与产品质量数据的关联性,为工艺优化和质量追溯提供坚实依据。

- 优化资产管理与决策: 系统集中管理所有设备档案、维修记录、备件库存等信息,为企业进行资产绩效分析、采购决策和淘汰更新提供数据支持,实现资产价值最大化。

二、信息系统集成服务:构建“一体化”智能生态

先进的设备管理系统若孤立存在,其效能将大打折扣。这正是信息系统集成服务的价值所在。它致力于打破“信息孤岛”,将设备管理系统与企业资源计划、制造执行系统、产品生命周期管理、供应链管理等各类信息系统无缝连接,形成一个协同、高效的数据流通与业务处理闭环。

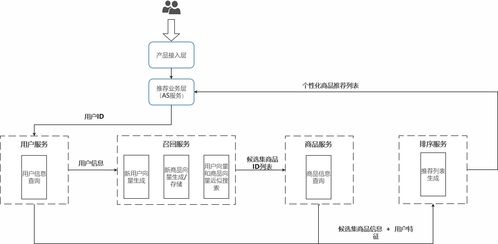

- 实现数据互联与业务协同: 集成服务通过统一的数据接口与中间件,使设备实时数据能够自动流向MES系统用于生产调度,流向ERP系统用于成本核算与资源规划。这种协同确保了从订单到交付的全流程透明与高效。

- 赋能高级分析与智能决策: 集成的数据池为大数据分析与人工智能应用提供了燃料。例如,结合生产计划、设备状态和供应链信息,可以进行更精准的生产排程、能耗优化甚至需求预测。

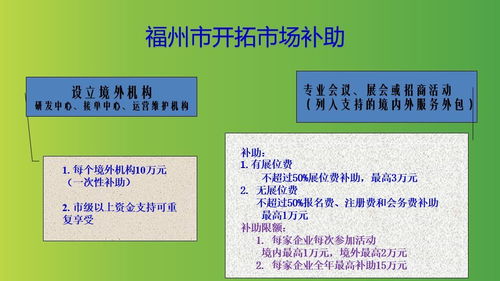

- 提升系统灵活性与可扩展性: 专业的集成架构设计,使得智能工厂能够灵活接入新技术、新设备与新应用,适应未来业务变化与技术演进,保护既有投资。

- 降低运维复杂度与风险: 由专业服务商提供的集成服务,涵盖了从规划、设计、实施到运维的全过程,确保了系统间集成的稳定性、安全性和可靠性,让企业能够专注于核心业务。

三、融合共生:驱动智能工厂真正落地

设备管理系统与信息系统集成服务的关系是相辅相成的。设备管理系统是“数据源头”和“执行终端”,负责采集关键的生产现场数据并执行控制指令;而信息系统集成服务则是“神经网络”和“指挥中枢”,确保这些数据能够在企业级的信息网络中顺畅流动、汇聚融合,并转化为有价值的洞察与行动指令。

没有集成的设备管理,数据价值受限;没有设备管理支撑的集成,则如无源之水。只有将两者紧密结合,才能实现:

- 生产全过程可视化:管理者可实时洞察从设备状态到订单进度的全貌。

- 运营决策数据化:基于跨系统的完整数据链进行科学决策。

- 资源配置最优化:实现人、机、料、法、环等要素的动态精准配置。

结论

在智能工厂的建设蓝图中,设备管理系统与信息系统集成服务是不可或缺的双轮驱动。前者夯实了物理世界的数字化基础,后者构建了数字世界的协同网络。企业必须从战略高度进行统一规划,选择技术先进、开放兼容的设备管理系统,并借助专业、可靠的信息系统集成服务,打通数据经脉,方能真正释放智能制造的巨大潜能,在激烈的市场竞争中构筑起坚固的核心竞争力。